Danfoss henter millionbesparelse på støbemaskine

Koncernens Kolding-afdeling har øget produktiviteten på en støberimaskine med hjælp fra Robotool.

I ventilerne sidder elektriske magnetspoler, der åbner og lukker gennemstrømningen. Magnetspolerne produceres i Danfoss’ egen spoleafdeling i Kolding. Spolerne monteres i de nye ventiler og sælges som reservedele. Afdelingen hos Danfoss producerer 2,5 millioner spoler om året og arbejder i to skift.

Manuel betjening af produktionslinje

- Vi havde installeret en ny produktionslinje til en af vores bedst sælgende spoler, fortæller Peter Lundø Hansen, og fortsætter:

- Det var en støbemaskine, som blev betjent af en medarbejder, der manuelt lagde emnerne ind i støbemaskinen og tog dem ud igen. Linjen producerede 200.000 spoler årligt. Vi kunne se, at operatøren havde ventetid, så vi ønskede at frigøre denne medarbejder til andre opgaver og samtidig optimere processen.

- På linjen havde vi også en maskine, som satte nogle små M3 og M4 bøsninger i spolen - og en anden maskine, som bukkede spolens stikterminaler. De var meget gamle og slidte, så begge maskinerne var ustabile. En ny bøsningsmaskine alene ville koste 1 mio. kr., så vi tænkte, at en robotløsning ville være interessant i stedet for.

Kravene til den nye robotløsning

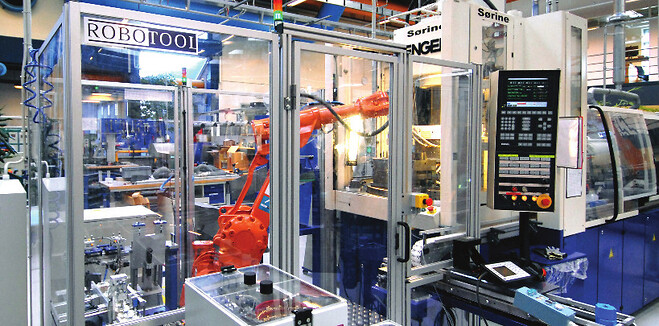

- Vores oplæg til projektet var, at robotten kunne betjene støbemaskinen, frigøre en operatør, og at oppetiden på anlægget skulle være mindst 95 procent. Hvis robotten også kunne overtage isætningen af bøsninger, så var det optimalt. Anlægget blev opbygget hos RoboTool, hvor vi så det i funktion og kørte tests med det. Vi godkendte anlægget, og så blev det flyttet ud til vores afdeling i Kolding og bygget op igen. Her kørte vi endnu en test, og indkøring og idriftssætning gik planmæssigt. Alle vores krav til processen var opfyldt, siger Peter Lundø Hansen.

- Historien om vores gamle bøsnings-isætter var, at den godt kunne køre i en periode, men pludselig crashede og så stod den stille i flere dage. Det betød overarbejde både på hverdage og i weekenderne. Vores investering i robotløsningen betød, at vi sparede udgifterne til en ny bøsnings-isætter, fordi robotten kunne sætte bøsningerne i spolen helt stabilt og uden nedbrud, uddyber han.

- Vi havde også en lille håndmaskine, som operatøren anvendte til at bukke nogle stikterminaler på spolen. Det var også gammelt udstyr, som ikke var så præcist. Robotten havde tid nok til at håndtere noget mere, så vi byggede bukkeudstyret ind i robotcellen - og fik det med i den samlede løsning.

- Vi udviklede på projektet, så fra vores oplæg med at sætte en robot ind for at frigøre en operatør og hente produktivitet dér, så fjernede vi også udstyret til håndteringen af bøsningerne og det, som bukkede stikterminalerne.

- Det var en god optimering af støbeprocessen, der sammenlagt har sparet os for over 1 mio. kr. i udstyr, der kun udførte få funktioner. Samtidig har vi fået nogle erfaringer med at sætte bøsninger i støbeformen, som vi kan bruge på vores andre produktionslinjer.

Produktiviteten er øget og mere stabil

- Oppetiden på robotten overholder de 95 procent, vi havde specificeret, og vi har fået frigjort den ene af de tre operatører på produktionslinjen - så på bemandingen er det en optimering på 33 procent. På oppetiden på hele linjen har vi også hentet en del, fordi den gamle bøsnings-maskine er fjernet, siger Peter Lundø Hansen.

- Valget af RoboTool som leverandør skete, fordi virksomheden bor så tæt ved vores egen adresse i Kolding. After sales service er vigtig for os, så ABB-robotten valgte vi, fordi reservedelslageret ligger i Fredericia. Vi har været godt tilfredse med samarbejdet med RoboTool, og vi fik det, vi havde beskrevet, siger Peter Lundø Hansen.

Sådan fungerer anlægget

Projektleder René Skjøt Borg fra RoboTool har været ansvarlig for opgaven.

- Magnetspolerne er blevet viklet i en foregående proces og kommer kørende ind i robotcellen på et transportbånd, hvor de bliver vendt korrekt. Robotten starter med at hente de små M3 og M4 gevindbøsninger og griber derefter to spoler af gangen. De bliver placeret i en holder, hvor de første stikterminaler bukkes. Herefter flyttes spolerne til en ny position, og de sidste stik bukkes. Fra bukkeprocessen flyttes spolerne over i støbemaskinen, hvor gevindbøsningerne sættes på plads med en tolerance på 0,1 mm. Derefter bliver spolerne placeret i støbeformen og støbemaskinen starter sin proces, fortæller René Skjøt Borg.

- Når støbningen er færdig, griber robotten spolerne igen, og det overskydende støbeaffald brækkes af. Så bliver spolerne afprøvet i en teststation og placeret på et af to transportbånd. Det ene er grønt og beregnet til godkendte spoler. Det andet bånd er rødt og til spoler med fejl, som skal videre til manuel kontrol. Det er meget håndgribeligt for operatøren, og betjeningspanelerne er brugervenlige med gode beskrivelser af funktionerne.

- Det var en udfordring at håndtere de små gevindbøsninger i forhold til den store spole, så vi konstruerede en parallelgriber, der håndterer to spoler af gangen. Den har andre værktøjer på modsatte side og kan dreje 180 grader.

- Vores dokumentation på projektet er leveret i henhold til Danfoss-koncernens ønsker og standarder. Undervejs har vi haft møder i projektfaserne om designreviews samt FAT og SAT tests. Det er henholdsvis Factory Acceptance Test, hvor kunden godkender anlægget, mens det står hos RoboTool - og Site Acceptance Test, hvor anlægget godkendes af kunden, når det er installeret og sat i drift i produktionen, siger René Skjøt Borg.