Det ér faktisk raketvidenskab

Kirkholm laver raketteknologi sammen med danske Force Technology, der er med i et europæisk rumprojekt om at udvikle løfteraketten Ariane 6.

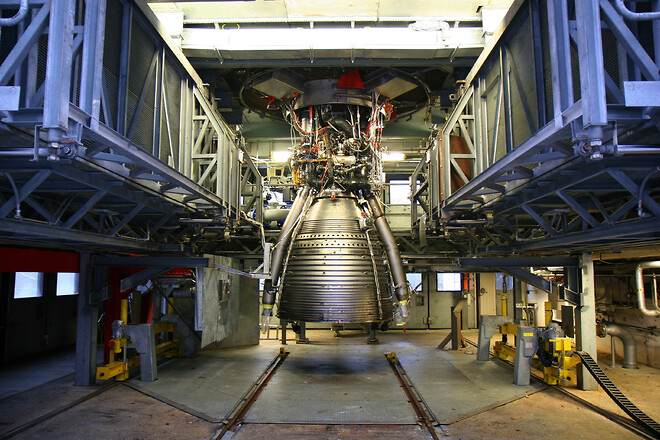

Force Technology er med i et europæisk rumprojekt via ESA, Det Europæiske Rumagentur, og deres samarbejdspartnere. Force Technology udvikler et raketdysedesign, som skal bruges til den nye Ariane 6 – en løfteraket til at sende satellitter i kredsløb.

Selve raketdysen har en diameter på 2,1 meter, hvor den er bredest og er cirka 2,3 meter høj. Den er fremstillet i højtemperaturbestandig, rustfri stål, der er udviklet specielt til formålet. Idet raketten sendes ud i rummet, stiger temperaturen til cirka 3.500° C inde i dysen, og for at holde temperaturen nede benytter man flydende brint som kølemiddel, der løber igennem kanaler inde i raketdysen. Dysen bliver altså udsat for ekstreme belastninger, og det stiller tilsvarende høje krav til svejsningerne.

Røntgenfotografier kontrollerer svejsninger

Præcision er et must og for at sikre, at alle svejsninger er uden defekter, har Force Technology udviklet et røntgensystem, som nøje kontrollerer hver enkelt af de op mod 1.400 svejsninger, der findes i hver dyse.

I kontrolsystemet indgår en gaffelformet konstruktion, som holder røntgenkilde og modtager i præcis position over for hinanden. Force Technology har sat Kirkholm til at videreudvikle denne gaffel med fokus på høj stivhed og lethed kombineret med fine tolerancer.

Kirkholm-ingeniør Jacob Fogh Knudsen har stået i spidsen for at beregne og redesigne gaffelkonstruktionen, mens han har fået assistance fra sit bagland. Heriblandt er Jon Svenninggaard, som netop er i gang med sin ph.d.-afhandling, der undersøger 3D-delamineringskarakterisering af fiberforstærkede kompositter.

– Vi kunne se, at der ville være klare fordele ved at udforme konstruktionen i komposit. Den eksisterende struktur var udformet i aluminium, som Force Technology er eksperter i. De havde med deres viden presset grænserne for, hvad der er muligt for en konstruktion i aluminium. Vi var derfor fra starten klar over, at vi var nødt til at gå alternative veje og kigge i retning af mere eksotiske materialer i form af kulfiber, forklarer Jacob Fogh Knudsen, og Jon Svenninggaard tilføjer:

– Det var essentielt, at gaffelkonstruktionen var så stiv som muligt med mindst mulig vægt i forhold til de lastscenarier, den vil blive udsat for. Derfor optimerede vi fibervinklerne, så vi kunne få mest muligt ud af den øgede stivhed, som kulfiber yder.

I sin nye form er gaffelkonstruktionens stivhed forøget med over 50 procent uden vægtforøgelse. Det er en forskel, der gør, at røntgenbillederne af svejsningerne på raketdysen nu kan blive helt præcise.

Opfindsomhed og engagement

Programleder hos Force Technology, Thomas Aaboe Jensen, er tilfreds med samarbejdet og venter nu spændt på at modtage den nye gaffel.

– Samarbejdet med Kirkholm har været spændende og præget af opfindsomhed og engagement. Kirkholm har både påtaget sig designopgaven og produktionen af den nye kulfibergaffel hos en af deres underleverandører. Netop levering af hele løsningen har haft stor betydning for vores valg af samarbejdspartner, siger han.

Fakta

• I minuttet løber 14 ton brændstof igennem dysen, der kun er i brug i cirka 10 minutter.

• Løfteraketten er en unik maskine, der med et minimum af test skal virke første gang, den er i brug. Sidste fuldskalatest af dysen fandt sted i 2009 med succes.

• Dysen skal være kraftig nok til at kunne modstå brændende udstødningsgasser på ca. 3.500° C og overføre motorens trykkraft på 150 tons til raketten – det svarer til 6 millioner hestekræfter.

• I minuttet løber 14 ton brændstof igennem dysen, der kun er i brug i cirka 10 minutter.

• Løfteraketten er en unik maskine, der med et minimum af test skal virke første gang, den er i brug. Sidste fuldskalatest af dysen fandt sted i 2009 med succes.

• Dysen skal være kraftig nok til at kunne modstå brændende udstødningsgasser på ca. 3.500° C og overføre motorens trykkraft på 150 tons til raketten – det svarer til 6 millioner hestekræfter.

Af Henrik Eilers

Af Henrik Eilers