Stigende konkurrence øger fokus på emneomkostninger

Producenter, især inden for masseproduktion, er under stadigt større pres for at være konkurrencedygtige.

Derfor er der blandt andet fokus på omkostningerne per komponent inden for drejning i stål. Generelt beregnes omkostningerne per komponent som faste omkostninger i alt plus variable omkostninger i alt, divideret med det samlede antal producerede komponenter. Parametrene for drejning i stål afhænger i høj grad også af efterspørgslen på markedet, idet det bestemmer, om produktionsomkostningerne skal reduceres, eller produktiviteten skal øges. Det skriver Sandvik Coromant i en pressemeddelelse.

Virksomheder, der eksempelvis fremstiller bilkomponenter, kan i den kommende tid stå over for scenarier med enten høj eller lav efterspørgsel. Scenarier med lav efterspørgsel kræver værktøjer, der kan producere flere komponenter per skærkant og samtidig give processikkerhed med færre kasserede komponenter. Scenarier med høj efterspørgsel kræver værktøjsløsninger, der gør det muligt at opnå højere spånvolumen, kortere cyklustid og forbedret udnyttelse af maskinen med minimale produktionsstop.

Uanset hvilket scenario de står over for, bør producenterne tilstræbe at maksimere deres output, og det kan ifølge Sandvik Coromant reducere omkostningerne per komponent med 15 procent. Men for at opnå dette og samtidig maksimere processikkerheden kan svaret være alternative værktøjsløsninger.

Mindre spånløs bearbejdning

Ifølge Sandvik Coromants beregninger kan værktøjsomkostningerne beløbe sig til 3-5 procent af de samlede produktionsomkostninger. Når man overvejer at købe et værktøj, der vil blive slidt over tid, for eksempel hårdmetalskær til drejning af stål, er det naturligt kun at tage højde for anskaffelsesomkostningerne. Sandvik Coromant anbefaler, at deres kunder i stedet ser lidt anderledes på tingene og tager op til overvejelse, hvordan de også kan tage højde for faktorer som værktøjsomkostningernes andel af de samlede produktionsomkostninger, som også omfatter faste omkostninger som maskinafskrivninger.

Når vi betragter en typisk arbejdsdag i en produktionsafdeling, eksempelvis med to skiftehold på i alt 14,4 timer, hvor 60 procent af tiden går til produktion, det vil sige bearbejdningstid, og 40 procent af tiden går til andre ting, det vil sige tid uden bearbejdning. Her må det naturligvis være målsætningen at reducere tiden uden bearbejdning og maksimere bearbejdningstiden.

Den bedste måde at opnå det på er at have en kort produktionstid og samtidig øge udnyttelsesgraden af værktøjsmaskinen. Sandvik Coromant har rent faktisk konstateret, at en 20 procent stigning i maskinens udnyttelsesgrad kan give en 10 procent højere bruttofortjeneste.

Længere værktøjslevetid

Producenter måler deres produktionshastighed på forskellige måder, blandt andet antal emner (styk) der bliver færdigproduceret inden for en bestemt periode. Men flere faktorer kan forhindre producenterne i at nå det ønskede antal producerede emner per skift. Behovet for hyppige skærskift, produktionsafbrydelser og problemer med at finde det rigtige skær til hver applikation og hvert materiale anses hver især for at være de største tidsslugere i den moderne produktion.

Hvordan kan producenterne løse disse problemer og samtidig arbejde med emner fremstillet af seje materialer som aluminium, ulegeret stål og andre materialer? I disse tilfælde bør skærkvaliteten primært vælges ud fra, om den er egnet til at bearbejde emnet. Det er en udfordring, fordi der er så mange variabler, der påvirker det skærende værktøjs performance, og det kan derfor være en utaknemmelig opgave at finde en enkelt kvalitet, der kan opfylde de mange krav, der stilles i P15- til P25-områderne. P15 til P25 henviser til de krav, som forskellige arbejdsbetingelser stiller til bearbejdningsparametrene, der omfatter alt lige fra skæredata, overfladefinish, spåndybde, bearbejdede eller grove overflader til kontinuerlig eller afbrudt spån.

Der er faktisk mange forudsætninger for enhver kvalitet, når man ser sådan på det. Eksempelvis er modstandsdygtighed over for brud afgørende, lige såvel som en skærkant med den nødvendige hårdhed for at modstå plastisk deformation fremkaldt af de ekstreme temperaturer, der kan opstå i skærzonerne. Endvidere skal skærets belægning kunne forhindre fasslid, grubeslid og løsægsdannelse. Det er afgørende, at belægningen også binder til substratet. Hvis belægningen ikke hænger fast, blottes substratet, og det kan hurtigt medføre hurtige værktøjsbrud.

For at undgå dette må man huske, at nøglen til succes ofte er at begrænse kontinuerligt, kontrollerbart slid og eliminere usammenhængende, ofte ukontrollerbart slid. Sagt med andre ord er det målsætningen at kunne forudsige værktøjsslid. Det er naturligvis ikke nemt at opnå komplet forudsigelighed, især når man tager højde for den nuværende markedstrend inden for bearbejdning med begrænset eller ingen overvågning.

I alle tilfælde er det optimale slidmønster for alle skær et kontrolleret fasslid, da det giver skærkanterne en forudsigelig levetid. Den ideelle kvalitet er den, der begrænser – og i visse tilfælde helt forhindrer – udviklingen af uønskede slidtyper.

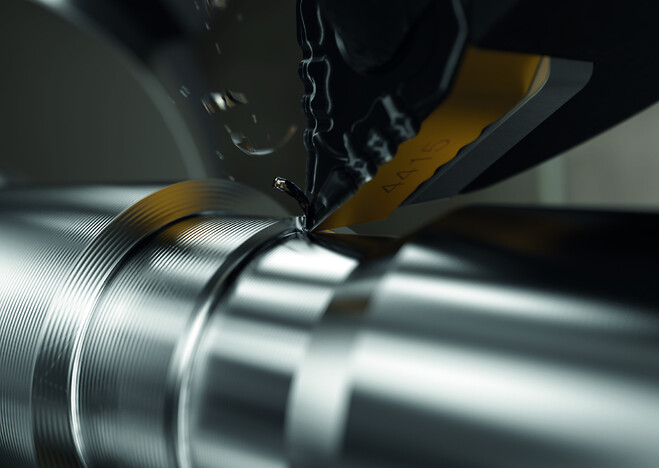

For at maksimere antallet af producerede emner er det afgørende at vælge det rette hårdmetalskær – og det er også derfor, at Sandvik Coromant lancerer et par nye ISO P-hårdmetal-drejeskær i sit sortiment, nemlig GC4415 og GC4425, beregnet til henholdsvis P15 og P25. GC4425 giver bedre slidstyrke, varmebestandighed og sejhed, og GC4415 er designet som supplement til GC4425, når der er behov for bedre performance og varmebestandighed.

Begge kvaliteter er ideelle til lavtlegeret og ulegeret stål. De kan bearbejde et større antal emner i masse- og batch-produktion og bidrage til at opnå længere værktøjslevetid, og det forhindrer pludselige brud og reducerer omarbejde og kassation.

Kvaliteterne GC4415 og GC4425 er fremstillet med anden generation Inveio-teknologi, det vil sige ensrettet krystalorientering i aluminiumoxid-belægningslaget. Det, der gør Inveio-teknologien unik, kan ses ved at betragte materialet gennem et mikroskop: Overfladen er karakteriseret ved at have en ensrettet krystalorientering. Hver eneste krystal i alumiumoxidbelægningen vender i samme retning, og det skaber en stærk barriere frem mod skærezonen. Krystalorienteringen er forbedret betydeligt i anden generation af Inveio-belægningen.

Inveio giver skæret høj slidstyrke og længere værktøjslevetid. Værktøjer med længere levetid er naturligvis en fordel, når man vil reducere omkostningerne per del. Ud over parametrene for valg af skær er teknikerne desuden nødt til at overveje, hvordan skærets geometri påvirker spånkontrol og bearbejdningsperformance.

Bedre geometri

Geometrien er selve skærets udførelse, der er designet til de forskellige bearbejdningstyper: slet-, medium- og skrubbearbejdning. Hver bearbejdningstype kræver en særlig skærehastighed og et specifikt arbejdsområde på grundlag af acceptabel spånbrydning i forhold til tilspænding og spåndybde.

For at hjælpe kunderne med at vælge det bedste vendeskær og den bedste kvalitet til deres behov har Sandvik Coromant skabt online-løsningen CoroPlus Tool Guide.

Taylor konkluderede, at brug af maksimal spåndybde reducerer antallet af nødvendige overløb og dermed giver kortere bearbejdningstid. Men han fremhæver også, at optimeret drejning i stål afhænger af stabiliteten af værktøjsholderen, emnets fastspænding og anvendelse af køling i værktøjsmaskinen samt værktøjsmaskinens kræfter.

Holistisk tilgangsvinkel

Taylors model viser, at optimeret drejning i stål er mere end bare kvaliteter og geometrier. I stedet bør producenterne overveje hele værktøjskonceptet. Alt lige fra skærkvaliteten og fastspændingsenhedens design til værktøjsholderen kan øge produktiviteten, reducere omkostningerne og give en højere processikkerhed.

Denne holistiske og alternative tilgang blev afprøvet hos en kunde inden for generel maskinteknik, idet der her blev brugt Sandvik Coromants GC4425 hårdmetalskær til fremstilling af en trækaksel. GC4425 er designet til at have bedre slidstyrke, varmebestandighed og sejhed. Derudover kan denne kvalitet køre med højere skæredata. Skæret blev brugt til bearbejdning af 4140 dispersionshærdet stål (PH), der er krom-molybdænlegeret stål med en hårdhed på 40 HRC (eller Rockwell C-hårdhed). Kvaliteten bruges normalt til alt lige fra tandhjul og pumper til forskellige dele i bil- og byggeindustrien.

Der blev foretaget udvendig skrubbearbejdning i alle retninger af emnet i 4140 PHT. I testen blev GC4425-kvalitetens performance sammenlignet med et ISO-skær af konkurrerende mærke, der blev brugt til samme proces. Det afgørende var, at vi kunne øge skærehastigheden (vc) og forøge tilspændingen (fn) markant – vc=183 m/min. (600 ft/min.) og fn=0,33 mm/o. (0,013 inch/o.) med skæret af konkurrerende mærke sammenlignet med 244 m/min. (800 ft/min.) vc og 0,51 mm/o. (0,020 inch/o.) fn med GC4425.

I sidste ende gjorde Sandvik Coromants skær det muligt at øge produktiviteten med 100 procent og reducere cyklustiden til 50 procent. Samlet set har kunden reduceret sine omkostninger med 30 procent.